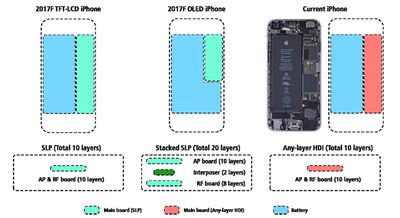

Поскольку завтра наступает день запуска iPhone X от Apple, нетерпеливые пользователи смогут наслаждаться временем автономной работы, обычно доступным для более крупных моделей Apple Plus, в телефоне, размеры которого больше похожи на модели не-Плюс. Причина этого прорыва заключается не в разработке плотности энергии, а скорее в меньшей печатной плате (PCB) внутри iPhone X, согласно отчету KGI Securities за февраль.

Эта меньшая печатная плата стала возможной благодаря технологии, называемой печатными платами, подобными субстрату, или SLP. Изображения из отчета показывают печатную плату с большим количеством слоев, чем традиционная печатная плата iPhone, благодаря выделенным печатным платам для процессора приложений и радиочастотной сигнальной цепи, объединенных через интерпозер, создавая стековую конструкцию почти в два раза больше, чем у обычных печатных плат iPhone.

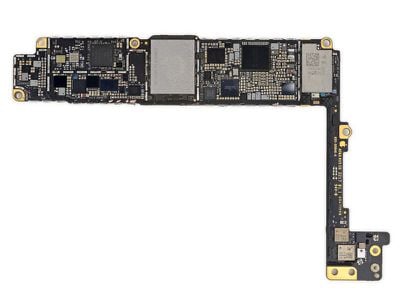

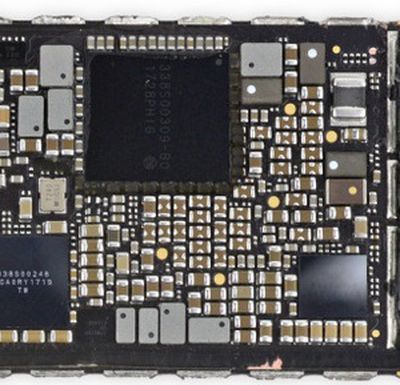

Однако это далеко не вся история. Хотя новая компоновка печатной платы может предложить некоторую дополнительную гибкость в размещении компонентов, важно помнить, что обратная сторона платы от A11 в iPhone 8 не пуста. Там тоже много компонентов — чип NFC, драйверы дисплея, комбинированные чипы Wi-Fi и микросхемы управления питанием часто находили свое место непосредственно напротив основного процессора приложений.

Ведь у 4,7-дюймовых iPhone и их 5,5-дюймовых «плюсовых» собратьев печатные платы примерно одинакового размера, что напрямую влияет на емкость аккумулятора в меньших телефонах. В этом кроется настоящая проблема при попытке улучшить время автономной работы в этих компактных форм-факторах.

Сокращение занимаемой площади компонентов

Чтобы сделать печатную плату iPhone X меньше, Apple пришлось найти способ уменьшить общую площадь, занимаемую компонентами на печатных платах. При беглом взгляде на приведенную выше печатную плату видно, что плата плотно заполнена интегральными схемами и пассивными компонентами. Естественный первый вопрос: можно ли просто исключить компоненты?

Отличным кандидатом для упрощения могла бы стать радиочастотная цепь. Действительно, в предыдущих iPhone для разных операторов по всему миру существовало до четырех вариантов, поскольку они оснащались переключателями, фильтрами и усилителями, ориентированными на конкретные диапазоны, необходимые для этих регионально-специфичных операторов. Количество вариантов за эти годы сократилось до текущих двух, и они были сведены к одной модели с поддержкой сетей CDMA и одной без нее.

Поддерживая меньше диапазонов на модель в большем количестве моделей, Apple могла бы уменьшить общий размер радиочастотной цепи и сэкономить место на плате. Взгляд на страницу технических характеристик iPhone X покажет, что Apple этого не сделала, поскольку она поддерживает те же самые диапазоны, что и модели iPhone 8, в двух версиях.

Таким образом, нам приходится искать за пределами радиочастотной цепи для сокращения количества компонентов. Другой способ уменьшить размер компонентов — заставить поставщиков интегральных схем сократить свои собственные корпуса. Лучшим примером этого может служить оригинальный MacBook Air, где Intel предоставила меньший корпус для процессора, чтобы помочь Apple достичь тогдашнего крошечного форм-фактора.

Если бы поставщик сделал это, он, безусловно, включил бы это и в iPhone 8 или 8 Plus, поэтому можно было бы ожидать какого-либо давления со стороны стоимости или объема на компонент, препятствующий его более широкому распространению. Примером может служить корпус, включающий интерпозер, который представляет собой дорогие соединительные структуры, позволяющие размещать несколько устройств с высокой плотностью выводов в одном корпусе. Это та же самая концепция, которая, как говорят, используется для соединения радиочастотных и основных цифровых плат внутри iPhone X.

Концепция размещения нескольких компонентов в одном корпусе не нова. Большинство чипов серии A от Apple имеют внутри стеклянную память DRAM, и Apple приложила усилия для уменьшения размера корпуса с помощью InFO packaging от TSMC. Apple Watch использует еще более интегрированный подход с их решением System-in-Package (SiP), включающим различные активные и пассивные компоненты в одном корпусе с крышкой. Это общее направление развития мобильных устройств.

Решение о том, размещать ли компоненты на многослойной печатной плате или переносить уровень интеграции на корпус или даже на кристалл, — это тщательное взвешивание стоимости, экономии места и влияния на производительность. Перемещение компонентов на корпус обычно улучшает производительность, поскольку сигнальные пути становятся короче и требуют меньше энергии для работы, но за счет более сложных решений для корпуса и подложки.

Размещение схем на кристалле обеспечивает максимальную производительность, но увеличивает размер кристалла, что может повлиять на выход годных компонентов и, в конечном счете, на стоимость. Ключ ко многим из этих концепций — понимание того, что сама по себе SLP на самом деле не помогает.

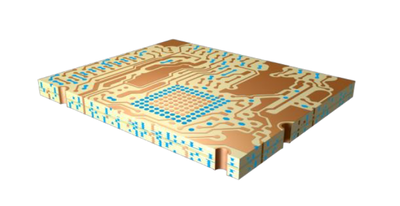

Печатные платы, подобные субстрату

Когда производители компонентов ссылаются на новую технологию печатных плат как на печатные платы, подобные субстрату, они имеют в виду плотность соединений, обеспечиваемую субстратами, используемыми в корпусах интегральных схем. Снижая размеры элементов до 15 микрон, эти новые типы печатных плат помогают достичь плотности соединений, сравнимой с корпусами интегральных схем. Это очень полезно для высокоплотной маршрутизации, такой как шины памяти или PCI. Размещение большего количества маршрутов на одном слое, наряду с меньшими сквозными элементами, также аналогичными субстратам корпуса, в конечном итоге поможет использовать меньше слоев для маршрутизации печатной платы.

Однако память iPhone X уже интегрирована в корпус, и у нее нет широких высокоскоростных интерфейсов данных, которые можно найти на традиционной настольной платформе. Таким образом, это, вероятно, не является основным новшеством, напрямую приносящим пользу iPhone X. Интерпозер между платами, вероятно, помогает в этом.

Интерпозер позволит цифровой и радиочастотной платам быть спроектированными отдельно перед их соединением интерпозером, расположенным между ними. Этот тип многоэтапного подхода является обычным для печатных плат, поскольку они часто начинаются с непроводящих сердечников, которые затем наращиваются последовательными слоями металла и диэлектрика, позволяя производителю добавлять маленькие сквозные отверстия слой за слоем для сложной печатной платы. Интерпозер расширяет эту концепцию, интегрируя еще более плотную шаг соединения, обычно предназначенный для корпусов устройств, и значительно увеличивая стоимость.

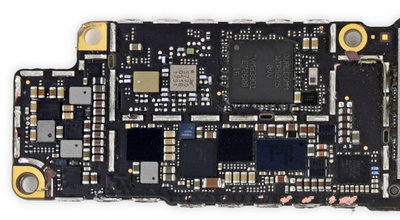

Этот отдельный подход к печатным платам поможет Apple достичь лучшей изоляции между своими цифровыми и радиочастотными секциями. Действительно, при ближайшем рассмотрении печатной платы iPhone видны пунктирные линии, разделяющие типы цепей. На приведенном выше изображении показаны разделенные аудио- и радиочастотные секции на печатной плате iPhone 8 Plus.

Разделение этих компонентов важно, поскольку помехи от соседних компонентов могут привести, например, к снижению динамического диапазона в аналоговых и радиочастотных цепях или к нарушению целостности сигнала в цифровых цепях. В потребительском устройстве также вызывают беспокойство излучаемые сигналы. Apple предприняла шаги по увеличению самосовместимости и соответствия стандартам, когда она запатентовала, а затем внедрила и улучшила напыленные покрытия для чипов, используемых в ее мобильных устройствах.

Все эти шаги помогают Apple располагать компоненты ближе друг к другу и дают больше свободы в выборе места их расположения относительно друг друга. Однако пространство на плате по-прежнему в значительной степени занято. Агрессивные усилия могут вернуть до 10 процентов пространства на плате, но этого недостаточно, чтобы значительно сократить размер печатной платы. Инженерам Apple нужно использовать не только измерения X и Y.

3D Техники

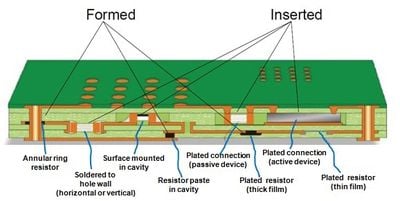

Чтобы добиться реального прогресса в пространстве, необходимом для размещения всех компонентов в iPhone, также необходимо использовать высоту печатных плат. 3D и 2.5D методы производства интегральных схем, такие как стекирование кристаллов, сквозные кремниевые отверстия, интерпозеры и другие методы, получили широкое освещение в последние годы для упаковки устройств, но они также в некоторой степени применимы к печатным платам. Производители печатных плат годами встраивают простые пассивные компоненты, такие как резисторы, конденсаторы и индукторы, в печатные платы.

Эти элементы изначально были неотъемлемой частью процесса, будь то резистивные пленки, печатные намотанные дорожки или использование диэлектрика печатной платы в качестве основы для конденсатора, образованного между слоями. Встроенные физические компоненты сейчас набирают популярность, и производители даже планируют встраивать активные компоненты в ближайшем будущем.

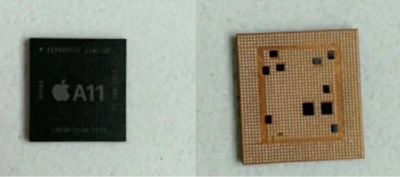

Хотя это прошло несколько незамеченным, Apple уже применяет эту технику в своих процессорах серии A. Несколько лет назад в утечках упакованных деталей начали появляться любопытные пустоты на нижней стороне, где ожидалась обычная матрица соединений. Эти пустоты, вероятно, являются местами для пассивных фильтрующих компонентов, которые размещаются внутри корпуса.

Это достигает двух целей. Во-первых, оно уменьшает площадь платы, необходимую для установки всех компонентов. Во-вторых, оно часто несет преимущество в производительности, поскольку близость к металлу внутри устройства является одним из ключевых факторов производительности активных устройств, таких как это.

Конденсаторы и индукторы, используемые для фильтрации и байпаса питания процессора приложений, служат для предотвращения падения напряжения при изменяющихся требованиях к току, а также для обеспечения байпасного пути к земле для высокочастотного шума. Размещение его как можно ближе к устройству уменьшает нежелательные паразитные явления, снижающие эффективность этих компонентов.

Расширяя эту концепцию на печатные платы, Apple может использовать любое дополнительное пространство внутри печатной платы для размещения этих компонентов. Изучение обратной стороны печатной платы iPhone 8 Plus показывает, что на задней стороне печатной платы за A11 расположено множество пассивных компонентов.

Чем больше этих компонентов можно встроить в стековую конструкцию платы, тем более эффективным по площади может быть дизайн. В крайнем случае, печатная плата будет иметь эти компоненты нетронутыми, а интерпозер (или, возможно, несколько, чередующихся со связующим материалом для соответствия платам) будет иметь вырез в этой области, чтобы цифровые и радиочастотные платы могли быть ламинированы вместе. Эта концепция сама по себе представляет технические трудности, и следует ожидать постепенного внедрения, а не значительного сдвига для встроенных компонентов.

Что должно стать ясно в будущем, так это то, что внутренние компоненты стековых конструкций печатных плат могут оказаться столь же интересными, как и их поверхности, и рентгеновские снимки кристаллов компонентов, которые мы ожидаем увидеть. Возможно, мы получим представление о некоторых из этих концепций, как только начнутся разборки.